薄膜処理とは

製品の性能や耐久性に大きく関わる「薄膜処理」は、最先端のモノづくりを支える重要な工程です。

高品質な表面処理を支える主要技術を紹介します。

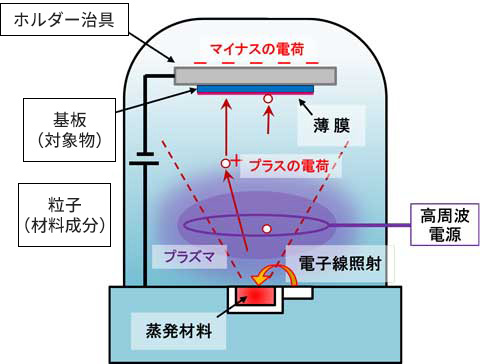

イオンプレーティング

イオンプレーティングは、金属を蒸発させた粒子(蒸発粒子)を、プラズマ中に通過させてプラスの電荷を帯びさせることでイオン化します。

このイオン化された粒子を、マイナスの電荷(電圧)をかけた基板に引き寄せることで、粒子が高速で衝突・堆積し、密着性の高い膜が形成されます。

プラズマによるエネルギーの付与と、電気的な引きつけの効果により、通常の蒸着法に比べて、より丈夫で剥がれにくい被膜が得られるのが特徴です。

- 対応膜種

- 幅広い膜種に対応しています。

- 基板

- 最大搭載可能サイズ:1000mm×800mm

対応可能基板:Si Wafer、ガラス、セラミックス、金属材、樹脂材 など

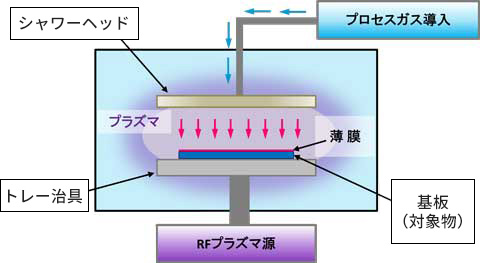

プラズマCVD

プラズマCVDは、膜の材料となる元素を含む反応ガスを装置内に導入し、それをプラズマによって励起・分解することで、ガス中の活性種(反応しやすい粒子)を生成します。 これらの活性種が基板表面に吸着・化学反応を起こすことで、薄膜が形成されます。

プラズマを活用することで、従来の熱CVDと比べて低温での成膜が可能であり、熱に弱い基材にも対応できます。

また、PVD法に比べて形状の複雑な部品への付きまわり性に優れ、均一な膜厚を得やすいことも特徴です。

(※PVD法は物理的に膜を蒸着させる方法のことです)

- 対応膜種

- DLC(Diamond-Like Carbon)、SiO2、SiN、SiC

- 基板

- 最大搭載可能サイズ:φ12インチ×t20mm

対応可能基板:Si Wafer、各種ガラス基板、Al系基板(Al2O3,AlN)、Si系基板(SiC等)

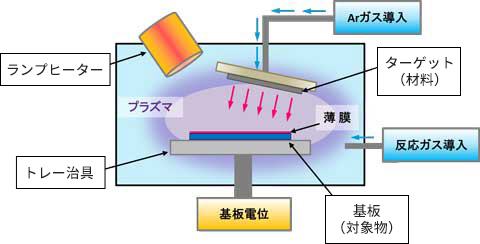

スパッタリング

スパッタリング法は、プラズマ等により高いエネルギーを持った粒子を材料(ターゲット)に衝突させ、その衝撃で材料成分をたたき出します。

たたき出された粒子は基板上に堆積し、薄膜を形成します。

この方法は均一で高品質な膜を作ることができるため、半導体や電子部品の製造をはじめ、さまざまな分野で広く利用されています。

- 対応膜種

- Ti、TiN、TiC

- 基板

- 最大搭載可能サイズ:φ12インチ×t50mm

対応可能基板:Si Wafer、各種ガラス基板、Al系基板(Al2O3,AlN)、Si系基板(SiC等)

対応不可基板:SUS系、他金属混合物系

資料提供:東邦化研株式会社様